1. Yleiskatsaus jauhetun natriumsilikaatin kuivaprosessiin

(I) Kuivaprosessin perusperiaate

Jauhemaisen natriumsilikaatin kuivaprosessi on tehdä nestemäisestä vesilasista jauhemaisia tuotteita kuivaamalla, ruiskuttamalla ja muilla prosesseilla. Sen ydinreaktioprosessi sisältää natriumsilikaatin sulatuksen ja kiinteytymisen. Kuivaprosessissa kvartsihiekka (pääkomponentti SiO₂) ja natriumsuolat, kuten sooda (Na2CO3) tai kaustinen sooda (NaOH) sulavat korkeassa lämpötilassa, jolloin muodostuu natriumsilikaattisulaa, ja sitten saadaan jauhemaisia tuotteita jäähdyttämällä, murskaamalla ja muilla vaiheilla.

(II) Kuivaprosessin keskeiset vaikuttajat

Kuivaprosessin ydin on sulamisvaiheessa. Tämän vaiheen lämpötila ja reaktioaika vaikuttavat suoraan tuotteen laatuun, suorituskykyyn ja tuotantotehokkuuteen. Sulamislämpötila määrittää reagoivien aineiden aktivointienergian ja reaktionopeuden. Jos lämpötila on liian alhainen, reaktio voi olla epätäydellinen ja tuloksena oleva natriumsilikaattisula voi sisältää reagoimattomia kvartsihiekkahiukkasia, mikä vaikuttaa tuotteen puhtauteen ja moduulin tarkkuuteen. Jos lämpötila on liian korkea, se lisää energiankulutusta, pahentaa laitteiden korroosiota ja voi jopa aiheuttaa natriumsilikaattisulan liiallista polymeroitumista, mikä vaikuttaa tuotteen liukoisuuteen. Reaktioaika liittyy läheisesti reaktion täydellisyyteen ja sulatteen tasaisuuteen. Jos aika on liian lyhyt, reaktio on riittämätön ja moduuli on epävakaa. Jos aika on liian pitkä, se ei vain vähennä tuotannon tehokkuutta, vaan voi myös aiheuttaa sivureaktioita ja vaikuttaa tuotteen laatuun. Siksi sulamislämpötilan ja reaktioajan optimointi on avainlinkki kuivaprosessissa.

2. Jauhetetun natriumsilikaatin, jonka moduuli on 2,4±0,1, ominaisuudet ja käyttö

(I) Tuotteen ominaisuudet

Otetaan esimerkkinä Tongxiang Hengli Chemical Co., Ltd:n valmistama jauhemainen vesilasi (malli HLNAP-2, moduuli 2,4±0,1). Tämä tuote on valmistettu nestemäisestä vesilasista kuivaamalla ja ruiskuttamalla, ja sillä on merkittäviä etuja nestemäiseen vesilasiin verrattuna. Fysikaalisten ominaisuuksien perusteella sen piidioksidipitoisuus (SiO2) on 54,0 - 58,0 %, Na2O-pitoisuus 24,0 - 27,5 %, irtotiheys 0,65 Kg/L, liukenemisnopeus ≤60 S/30℃ ja hiukkaskoko 950℃ on 100 %. Nämä indikaattorit osoittavat, että tuotteella on korkea pitoisuus, alhainen kosteus, helppo kuljettaa ja varastoida, säästää pakkaus- ja kuljetuskustannuksia, ja se voidaan nopeasti liuottaa ja käyttää paikan päällä. Kemiallisilta ominaisuuksiltaan natriumsilikaatilla, jonka moduuli on 2,4±0,1, on kohtalainen alkalisuus. Veteen liukenemisen jälkeen se voi muodostaa stabiilin silikaattiliuoksen ja reagoida useiden aineiden kanssa, mikä luo perustan sen käyttöön eri aloilla.

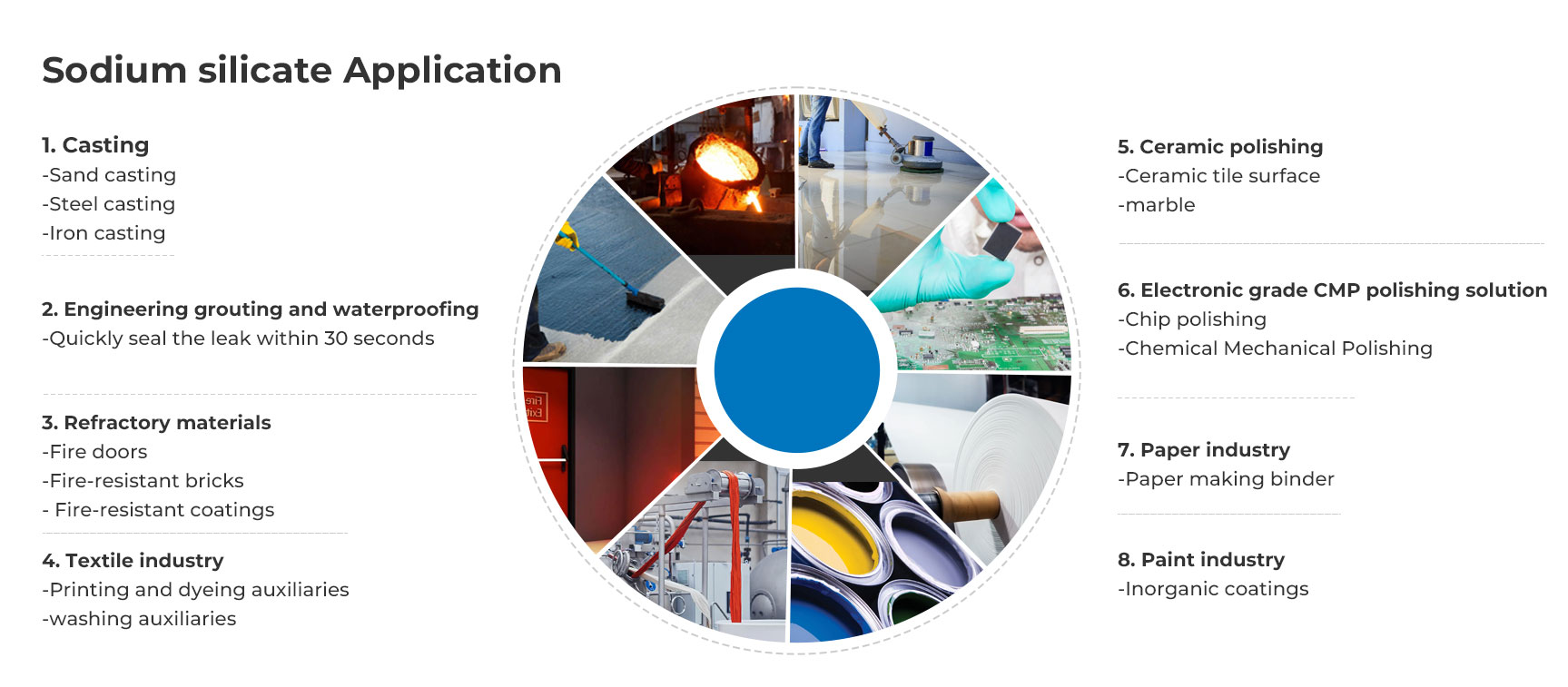

(II) Sovelluskentät

Tuotetta käytetään laajasti pesuaineissa, sementin nopeasti kuivuvissa lisäaineissa, teollisissa tulpissa, korkeita lämpötiloja kestävissä sideaineissa ja muilla aloilla. Pesuaineteollisuudessa jauhettua natriumsilikaattia voidaan käyttää pesuaineena parantamaan pesuaineiden dekontaminaatiokykyä, säätämään liuoksen pH-arvoa ja pehmentämään vettä; sementin valmistuksessa nopeasti kuivuvana lisäaineena se voi nopeuttaa sementin koagulaatio- ja kovettumisprosessia ja parantaa sen varhaista lujuutta; teollisessa tulppauksessa sitä voidaan käyttää putkistojen ja laitteiden vuotojen korjaamiseen hyödyntämällä sen nopeaa liukenemis- ja hyytelöimisominaisuuksia; Mitä tulee korkeita lämpötiloja kestäviin sideaineisiin, sitä voidaan käyttää osien liimaamiseen ja kiinnittämiseen korkeissa lämpötiloissa sen korkean lämpötilan kestävyyden ja liimauskyvyn ansiosta.

3. Sulamislämpötilan optimointi kuivaprosessissa

(I) Sulamislämpötilan vaikutus tuotteen laatuun

Vaikutus moduuliin: Modulus on jauhemaisen natriumsilikaatin avainindikaattori, joka heijastaa suoraan piidioksidin ja natriumoksidin suhdetta tuotteessa. Kuivaprosessissa sulamislämpötila vaikuttaa reaktion tasapainoon ja tuotteen koostumukseen. Kun lämpötila on alhainen, reaktionopeus on hidas ja piidioksidin ja natriumoksidin reaktio on epätäydellinen, mikä voi johtaa alhaiseen moduuliin eikä täytä vaatimusta 2,4±0,1; lämpötilan noustessa reaktionopeus kiihtyy, reaktio on täydellisempi ja moduuli lähestyy vähitellen tavoitearvoa, mutta kun lämpötila on liian korkea, natriumsilikaattisula voi ylipolymeroitua ja piidioksidin tehokas pitoisuus pienenee suhteellisesti, mikä aiheuttaa moduulin vaihtelun.

Vaikutus liukoisuuteen: Liian korkea sulamislämpötila tekee natriumsilikaatin sulan rakenteesta tiiviimmän, muodostaen suuremman molekyyliketjun, mikä johtaa tuotteen hitaampaan liukenemisnopeuteen. Esimerkiksi kun lämpötila ylittää 1400 ℃, natriumsilikaatti voi muodostaa vaikeasti liukenevan lasikappaleen, jolloin liukenemisnopeus ylittää 60 S/30 ℃, mikä ei täytä tuoteindeksivaatimuksia; kun lämpötila on liian alhainen, sulate sisältää epätäydellisesti reagoineita kvartsihiekkahiukkasia, jotka eivät vain vaikuta tuotteen puhtauteen, vaan myös estävät liukenemisprosessia ja vähentävät liukenemisnopeutta.

Vaikutus energiankulutukseen ja laitteisiin: Sulamislämpötilan nostaminen vaatii enemmän energiankulutusta ja lisää tuotantokustannuksia. Samalla korkea lämpötila pahentaa laitteiden korroosiota ja kulumista ja lyhentää laitteiden käyttöikää. Esimerkiksi yli 1300 ℃ lämpötiloissa tavalliset tulenkestävät materiaalit syöpyvät vakavasti ja ne on vaihdettava usein, mikä lisää ylläpitokustannuksia ja tuotannon keskeytymisen riskiä.

(II) Optimaalisen sulamislämpötila-alueen määrittäminen

Lukuisat kokeelliset tutkimukset ja tuotantokäytännöt ovat osoittaneet, että jauhemaisen natriumsilikaatin kuivatuotantoprosessissa, jonka moduuli on 2,4±0,1, optimaalinen sulamislämpötila-alue on yleensä välillä 1250-1350 ℃. Tällä lämpötila-alueella se voi varmistaa, että kvartsihiekka ja natriumsuola reagoivat täysin muodostaen natriumsilikaattisulan, jolla on vakaa moduuli, samalla kun otetaan huomioon sekä liukoisuus että tuotantotehokkuus.

Matala lämpötila-alue (1250-1300 ℃): Tällä lämpötila-alueella reaktionopeus on kohtalainen, energiankulutus on suhteellisen alhainen ja laitteiden korroosioaste on suhteellisen kevyt. Kokeelliset tiedot osoittavat, että kun lämpötila on 1280 ℃, reaktion synnyttämän natriumsilikaattisulan moduuli on 2,38, lähellä tavoitearvoa 2,4, ja liukenemisnopeus on 55 S/30 ℃, mikä täyttää tuoteindeksin vaatimukset. Tällä hetkellä kvartsihiekan muuntonopeus voi olla yli 95 %, ja tuotteessa on vähemmän reagoimattomia kvartsihiekkahiukkasia, joiden puhtaus on korkeampi.

Keskilämpötila-alue (1300 - 1330 ℃): Se on ihanteellinen sulamislämpötila-alue. Kun lämpötila on 1320 ℃, reaktio on täysin suoritettu, moduuli on stabiili alueella 2,4±0,1 ja liukenemisnopeus on 50 S/30 ℃, saavuttaen parhaan tilan. Samalla sulatteen tasaisuus on hyvä, mikä edistää myöhempää kuivaus- ja ruiskutusprosessia. Tuotetun jauhemaisen tuotteen hiukkaskokojakauma on tasainen, ja 100 meshin läpäisynopeus voi olla yli 98%.

Korkea lämpötila-alue (1330 - 1350℃): Vaikka reaktionopeus on nopeampi, energiankulutus kasvaa merkittävästi ja laitteiden korroosio pahenee. Kun lämpötila saavuttaa 1350 ℃, moduuli voi nousta hieman arvoon 2,45 ylittäen tavoitealueen ylärajan ja liukenemisnopeus laskee arvoon 65 S/30 ℃, mikä ei täytä tuotevaatimuksia. Siksi varsinaisessa tuotannossa pitkäaikaista käyttöä korkealla lämpötila-alueella tulisi välttää mahdollisimman paljon.

4. Reaktioajan optimointi kuivaprosessissa

(I) Reaktioajan vaikutus tuotteen laatuun

Vaikutus reaktion täydellisyyteen: Jos reaktioaika on liian lyhyt, kvartsihiekan ja natriumsuolan välinen reaktio ei ole riittävä, jolloin tuotteessa on enemmän reagoimattomia raaka-aineita, mikä vaikuttaa moduulin tarkkuuteen ja tuotteen puhtauteen. Esimerkiksi kun reaktioaika on vain 30 minuuttia, kvartsihiekan konversionopeus on vain noin 80 %, Si02-pitoisuus tuotteessa on alle 54 %, Na2O-pitoisuus yli 27,5 % ja moduuli on niinkin alhainen kuin noin 2,2; reaktioajan pidentyessä konversionopeus kasvaa vähitellen. Kun aika saavuttaa 60 minuuttia, konversioprosentti voi nousta yli 98 %:iin ja erilaiset indikaattorit ovat lähellä tavoitearvoa.

Vaikutus sulatteen tasaisuuteen: Riittämätön reaktioaika aiheuttaa komponenttien epätasaisen jakautumisen sulassa, ja paikallinen moduuli voi olla korkea tai matala, mikä vaikuttaa tuotteen stabiilisuuteen. Mikroskooppisella havainnolla havaittiin, että sulassa oli selviä kvartsihiekkahiukkasia ja natriumsuolan aggregaatioalueita, joiden reaktioaika oli lyhyt, kun taas pitkän reaktioajan omaavan sulan rakenne oli tasainen eikä ilmeisiä epäpuhtauksia ollut.

Vaikutus tuotannon tehokkuuteen: Liian pitkä reaktioaika heikentää tuotannon tehokkuutta ja nostaa tuotantokustannuksia. Teollisessa tuotannossa jokaista 10 minuutin reaktioajan pidennystä kohden yksikköaikatuotot vähenevät noin 5 % ja energiankulutus kasvaa vastaavasti. Siksi on välttämätöntä lyhentää reaktioaikaa kohtuullisesti ja samalla varmistaa tuotteen laatu.

(II) Reaktioajan optimaalisen alueen määrittäminen

Kun otetaan huomioon reaktion täydellisyys, sulatteen tasaisuus ja tuotantotehokkuus, optimaalinen reaktioaika jauhemaisen natriumsilikaatin kuivatuotantoprosessille, jonka moduuli on 2,4±0,1, on yleensä 45-60 minuuttia.

Lyhyt aikaväli (45-50 minuuttia): Tänä aikana reaktio saavuttaa pohjimmiltaan tasapainon, kvartsihiekan konversionopeus voi olla yli 95 % ja moduuli on vakaa välillä 2,35-2,45, mikä täyttää vaatimuksen 2,4±0,1. Esimerkiksi kun reaktioaika on 48 minuuttia, kaikki tuoteindikaattorit täyttävät standardit ja tuotannon tehokkuus on korkea ja yksikköaikatuotos on noin 8 % korkeampi kuin 60 minuutin reaktioaika.

Keskipitkä aikaväli (50 - 55 minuuttia): Se on ihanteellinen reaktioaika-alue. Tällä hetkellä reaktio on riittävä ja tasainen, sulan laatu on paras ja valmistetulla jauhemaisella tuotteella on nopea liukenemisnopeus ja tasainen hiukkaskoko. Kokeelliset tiedot osoittavat, että kun reaktioaika on 53 minuuttia, liukenemisnopeus on 52 S/30 ℃, 100 meshin läpäisynopeus on 97 % ja energiankulutus ja laitehäviö ovat kohtuullisella alueella.

Pitkä aikaväli (55 - 60 minuuttia): Vaikka reaktio on täydellisempi, tuotannon tehokkuus laskee merkittävästi. Kun aika saavuttaa 60 minuuttia, muuntokerroin on vain noin 2 % korkeampi kuin 50 minuuttia, ja tuotto pienenee noin 10 %. Siksi varsinaisessa tuotannossa, ellei tuotteen puhtaudelle ole erityisiä korkeita vaatimuksia, liian pitkää reaktioaikaa ei yleensä käytetä.

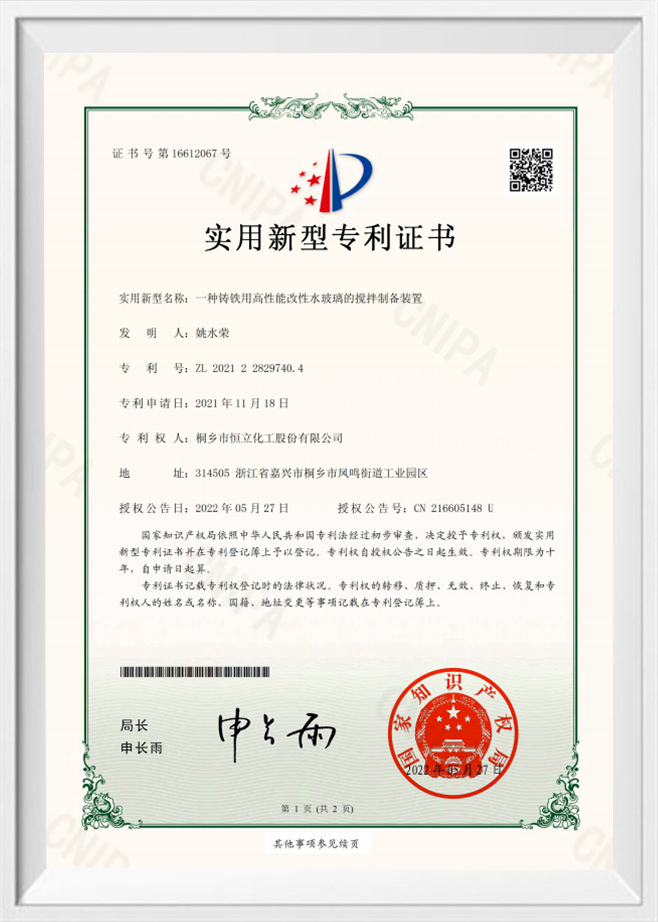

5. Tongxiang Hengli Chemical Co., Ltd:n tuotantokäytäntö ja teknologinen innovaatio

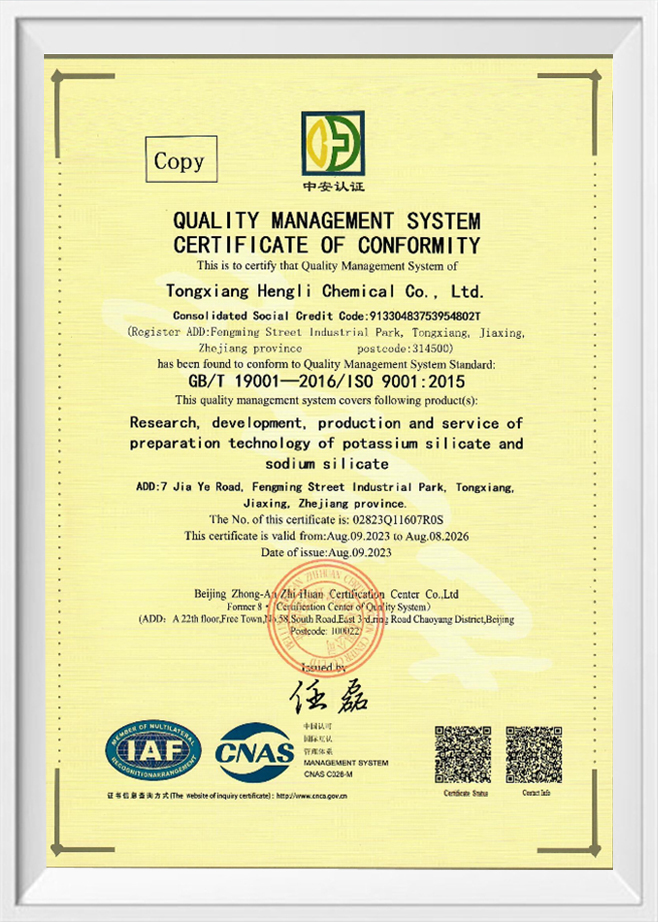

Tongxiang Hengli Chemical Co., Ltd kiinnittää aina huomiota prosessien optimointiin ja teknologisiin innovaatioihin epäorgaanisten piituotteiden tuotantoprosessissa. Jauhemaisen natriumsilikaatin kuivatuotantoprosessia varten, jonka moduuli on 2,4±0,1, yritys on ottanut käyttöön kehittyneitä testauslaitteita, kuten röntgendiffraktometriä (XRD), pyyhkäisyelektronimikroskooppia (SEM) jne. materiaalin rakenteen ja koostumuksen tarkkailemiseksi reaaliajassa sulatusprosessin aikana, mikä tarjoaa tieteellisen perustan prosessin optimoinnille. Jatkuvan tutkimuksen avulla yrityksen T&K-tiimi on kehittänyt uudentyyppisen komposiittikatalyytin, joka voi nopeuttaa reaktionopeutta ja lyhentää reaktioaikaa noin 10-15% ilman sulamislämpötilaa merkittävästi nostamatta samalla kun kvartsihiekan konversionopeus nousee yli 99%:iin, mikä parantaa edelleen tuotteen laatua ja tuotannon tehokkuutta.

Lisäksi Tongxiang Hengli Chemical Co., Ltd on myös perustanut täydellisen laatujärjestelmän valvoakseen tiukasti jokaista tuotantoprosessin linkkiä. Raaka-aineiden hankinnasta tuotteiden toimitukseen tehdään useita tarkastusprosesseja varmistaakseen, että tuoteindikaattorit ovat vakaat ja luotettavat. Ammattimaisilla teknisillä ominaisuuksillaan ja laadukkailla tuotepalveluillaan yritys on saavuttanut laajaa markkinatunnustusta monilla aloilla, kuten elektroniikka, vaatteet, paperinvalmistus, maatalous jne., ja sen tuotteita myydään kotimaassa ja ulkomailla.