information to be updated

Lähetä palautetta

Suuri hiukkaskoko Silica Sol Toimittajat

Kolloidisen piidioksidin tyypit

Kolloidinen piidioksidi voidaan luokitella hiukkaskoon mukaan suuri- ja pienhiukkasisiin kolloidiseen piidioksidiin. Yrityksemme suurihiukkasisen kolloidisen piidioksidin hiukkaskoko vaihtelee välillä 55-120 nm. Sitä käytetään ensisijaisesti sellaisissa sovelluksissa kuin keraaminen kiillotus, metallin kiillotus, safiirikiillotus, lasin kiillotus ja paperinvalmistus.

-

Johdanto Valmistus kaliumsilikaatti ratkaisuilla on keskeinen rooli eri toimialoilla, kuten maataloudessa, rakentamisessa ja kemianteollisuudessa. Näitä pääasiassa kaliumhydroksidin (KOH) ...

LUE LISÄÄ -

Johdanto Viime vuosina korkean suorituskyvyn vettä hylkivien tuotteiden kysyntä on noussut pilviin, koska kestävyyteen ja suojaukseen on kiinnitetty yhä enemmän huomiota eri teollisuudenaloilla. Yksi kr...

LUE LISÄÄ -

Johdanto Natriumsilikaattijauhe , jota kutsutaan yleisesti vesilasiksi tai nestemäisessä muodossaan nestemäiseksi lasiksi, on erittäin monipuolinen yhdiste, jolla on laaja valikoima sovellu...

LUE LISÄÄ

Hiomakiillotuksessa kuinka hiukkasten kovuus vaikuttaa Suuri hiukkaskoko Silica Sol Paranna metallipintojen hiontatehokkuutta?

I. Mekaaninen perusta: hiukkaskovuus ja hiomatoiminta

Suuri hiukkaskoko Silica Sol saa hankaava tehonsa sen piidioksidihiukkasten (SiO₂) luontaisista ominaisuuksista, joiden Mohs-kovuus on 6–7 – verrattavissa kvartsiin ja huomattavasti kovempi kuin useimmat ei-rautametallit (esim. alumiini, kupari) ja jotkut teräkset. Tämän kovuuden ansiosta hiukkaset voivat toimia mikrohioma-aineina, jotka mekaanisesti poistavat materiaalia metallipinnalta kolmen ensisijaisen mekanismin kautta:

Kyntö ja Leikkaus

Jäykät piidioksidihiukkaset painauttavat pehmeämpää metallipintaa kohdistetulla paineella luoden mikrouria ja leikkaaen irti ulkonemia. Suuremmat hiukkaset (esim. 150 nm) aiheuttavat suuremman kosketusjännityksen, mikä tekee niistä tehokkaita nopeaan massan poistoon karkeissa kiillotusvaiheissa.

Elastinen muodonmuutos ja murtuma

Kovemmilla metalleilla (esim. ruostumaton teräs) piidioksidihiukkaset aiheuttavat plastisen muodonmuutoksen työkappaleessa samalla kun ne vastustavat itse sirpaloitumista. Tämä varmistaa tasaisen hankaustehon ilman kiillotusaineen ennenaikaista kulumista.

Lämpöstabiilisuus

Piidioksidin korkea sulamispiste (1 713 °C) estää hiukkasten pehmenemisen tai kiinnittymisen korkean lämpötilan kiillotusprosessien aikana, mikä säilyttää leikkaustehokkuuden myös pitkäaikaisessa mekaanisessa rasituksessa.

II. Hiukkaskoon ja kovuuden synergia kiillotusdynamiikassa

Suuren hiukkaskoon ja suuren kovuuden yhdistelmä luo ainutlaatuisen edun hiomajärjestelmissä:

Optimaalinen kontaktialue

Suuremmilla hiukkasilla (esim. 100 nm) on suurempi pinta-tilavuussuhde verrattuna alle 50 nm:n hiukkasiin, mikä mahdollistaa niiden kytkeytymisen tehokkaammin metallipinnan kanssa. Tämä johtaa nopeampiin materiaalinpoistonopeuksiin, erityisesti sovelluksissa, jotka vaativat syvien naarmujen tai valujälkien poistamista.

Itseteroittuva käyttäytyminen

Vaikka piidioksidihiukkaset ovat erittäin kestäviä, pitkäaikainen hankaus voi aiheuttaa mikromurtumia, jotka paljastavat tuoreet, terävät reunat. Tämä "itseteroittuva" vaikutus varmistaa tasaisen kiillotustehokkuuden useiden jaksojen aikana, mikä vähentää lietteen säännöllisen vaihdon tarvetta.

Nestedynamiikka lietejärjestelmissä

Vesipohjaisissa kiillotuslietteissä suurten piidioksidihiukkasten kovuus estää agglomeroitumista leikkausvoimien vaikutuksesta ja ylläpitää vakaata dispersiota. Tämä vakaus on kriittinen tasaisen materiaalin poiston kannalta ja hiukkasklusteroinnin aiheuttamien pintavirheiden välttämiseksi.

III. Teollinen tapaustutkimus: Aerospace-komponenttien kiillotuksen tehostaminen räätälöidyllä piidioksidisolilla

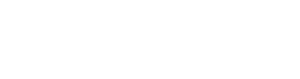

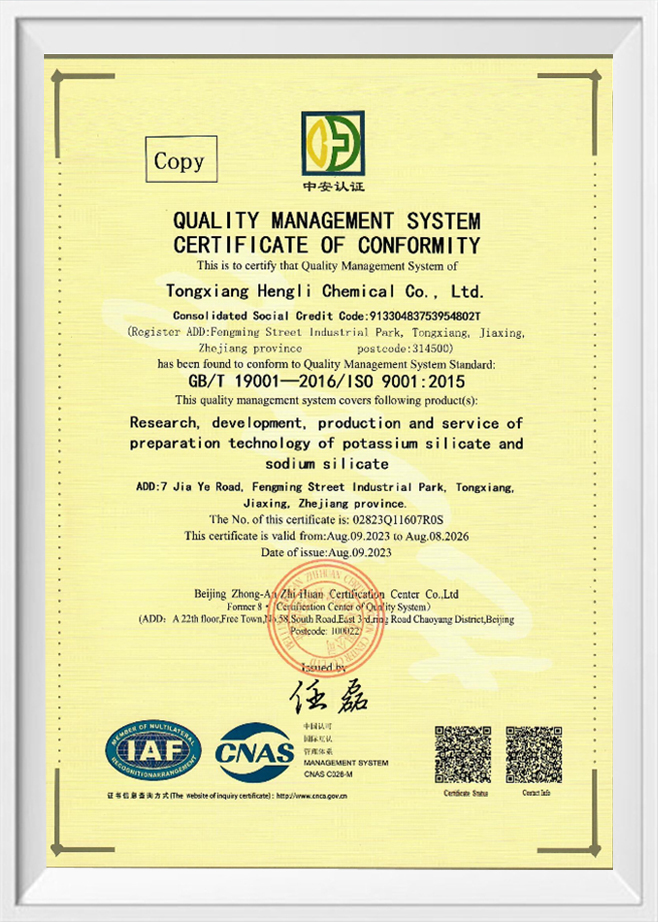

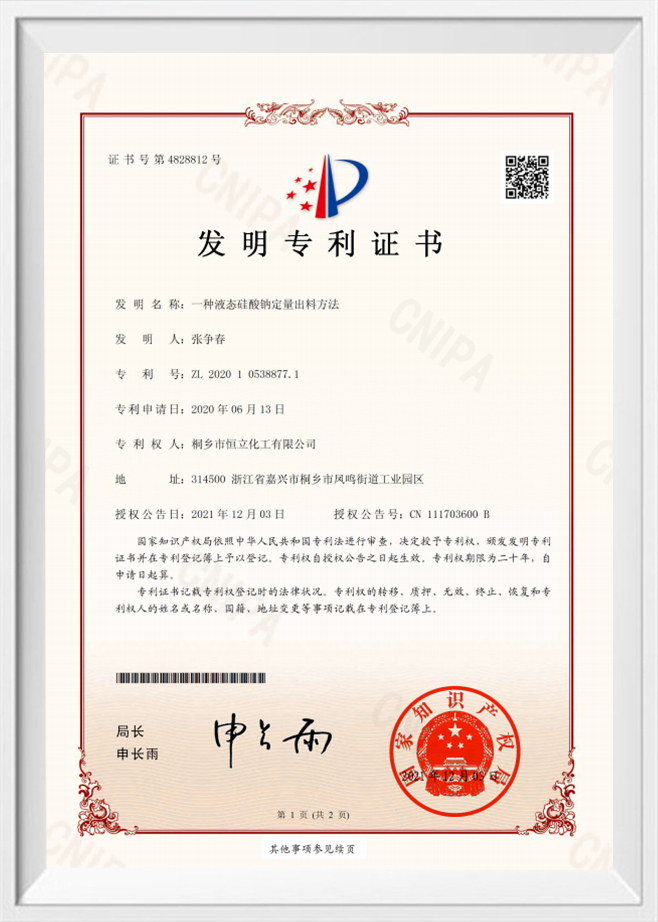

Tongxiang Hengli Chemical Co., Ltd. – johtava epäorgaanisten piimateriaalien kehittäjä – on hyödyntänyt kolloidisen piidioksidin mikrorakenteen hallinnan asiantuntemustaan luodakseen suurihiukkaskokoisia piihappotuotteita, jotka on optimoitu hankaaviin sovelluksiin. Esimerkiksi niiden 120 nm:n piidioksidisooli (kovuus ~700 HV) on ottanut käyttöön suuri ilmailualan valmistaja turbiinien siipien pintojen kiillotukseen.

Prosessihaaste: Perinteiset alumiinioksidihioma-aineet aiheuttivat mikrosäröilyä nikkelipohjaisissa superseosterissä niiden haurauden vuoksi.

Ratkaisu: Henglin piidioksidisooli tarjosi tasapainon kovuuden ja mikroelastisuuden välillä, mikä vähentää halkeilua ja saavutti pinnan karheuden (Ra) <0,2 μm – 30 % parempi kuin tämän sovelluksen alan standardi.

Keskeinen innovaatio: Säätämällä piidioksidihiukkasten pintakemiaa hydrofiilisyyden parantamiseksi Hengli paransi lietteen stabiilisuutta, mikä mahdollistaa jatkuvan toiminnan 24 tunnin ajan ilman hiukkasten laskeutumista – 50 %:n tuottavuuden kasvu perinteisiin järjestelmiin verrattuna.

IV. Prosessin optimointi: Kovuuden, hiukkaskoon ja pinnan viimeistelyn tasapainottaminen

Hiontatehokkuuden maksimoimiseksi ja liiallisen kulumisen välttämiseksi valmistajien on optimoitava seuraavat parametrit:

Partikkelikoon asteikko

Monivaiheisessa kiillotuksessa suurten hiukkasten (50–150 nm) yhdistäminen karkeahiontaa varten pienempiin hiukkasiin (10–50 nm) hienoviimeistelyä varten luo synergistisen vaikutuksen. Tämä "progressiivinen hankaus" vähentää kokonaiskäsittelyaikaa jopa 40 %.

Lietteen pitoisuus ja pH

Suuremmat kiintoainepitoisuudet (esim. 40 % SiO2) lisäävät työkappaleen kanssa kosketuksissa olevien hankaavien hiukkasten määrää, mutta liiallinen kuormitus voi johtaa lämmön kertymiseen ja pinnan lämpövaurioihin. Lietteen pH:n säätäminen arvoon 9–11 (emäksinen alue) parantaa hiukkasten leviämistä ja estää alumiinin tai kupariseosten korroosion.

Kiillotuspaine ja -nopeus

Kovemmat hiukkaset vaativat pienempiä paineita syvien naarmujen välttämiseksi. Esimerkiksi ruostumattoman teräksen kiillotuksessa paineen alentaminen 20 psi:stä 15 psi:iin käytettäessä 100 nm:n piidioksidisoolia säilytti materiaalin poistonopeudet ja paransi pinnan sileyttä.

V. Tulevaisuuden trendit: Nanotekniikka seuraavan sukupolven hiomatarvikkeille

Ultratarkkuuspintojen kysynnän kasvaessa puolijohteiden ja lääkinnällisten laitteiden valmistuksessa, suuren hiukkaskoon piidioksidisolissa innovaatiot keskittyvät seuraaviin:

Core-Shell Particle Design: Piidioksidiytimien päällystäminen kovemmilla materiaaleilla (esim. timantin kaltaisella hiilellä) hankauskestävyyden parantamiseksi hiukkasten eheyttä tinkimättä.

Ympäristöystävälliset lietteet: Biohajoavien dispergointiaineiden kehittäminen synteettisten polymeerien korvaamiseksi maailmanlaajuisten kestävyystavoitteiden mukaisesti.

Tekoälyohjattu prosessinohjaus: Integroi reaaliaikainen hiukkaskoon seuranta laserdiffraktion avulla lietteen parametrien automaattiseen säätämiseen, mikä optimoi tehokkuuden monimutkaisille geometrioille.